Aplicación del PLC en un Controlador PID.

Un controlador PID es un controlador proporcional, integral y derivativo que permite regular la velocidad, temperatura, presión y flujo entre las variables de un proceso en general.

El controlador PID calcula la diferencia entre nuestra variable real contra la variable deseada.

El controlador PID requiere al menos de:

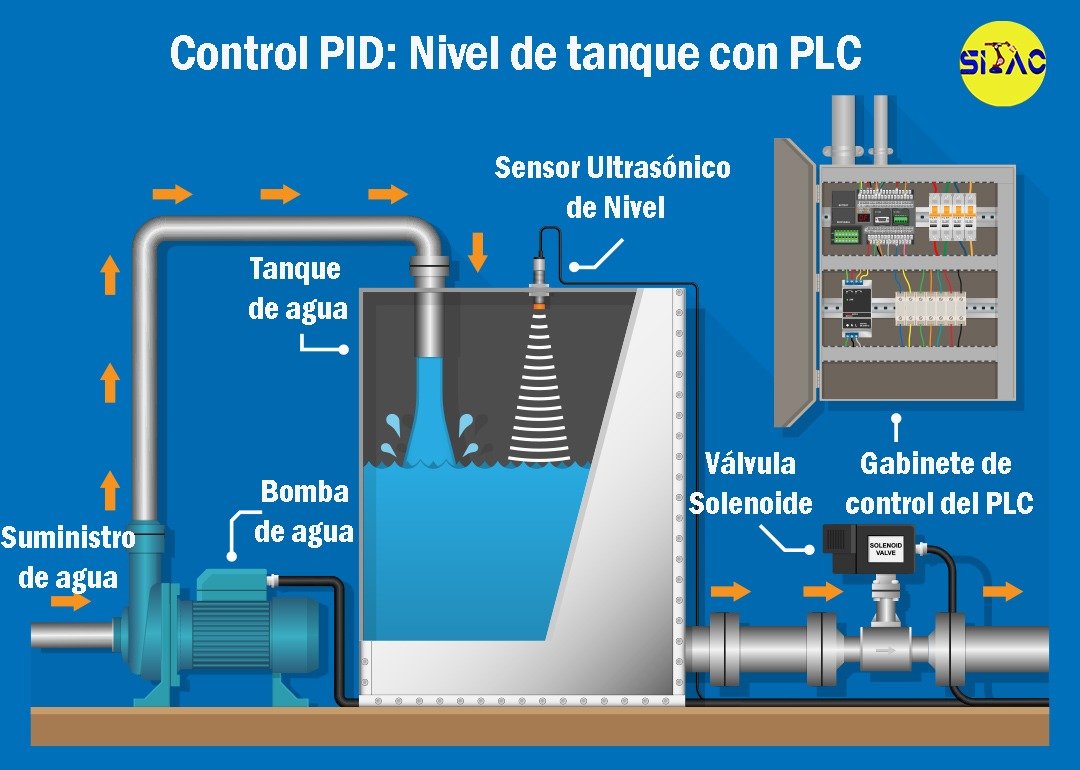

1. Un sensor (Ejemplo: Sensor ultrasónico de nivel).

2. Un controlador (PLC).

3. Un actuador (Ejemplo: Válvula solenoide, Bomba de agua).

El sensor proporciona una señal analógica al controlador (PLC), la cual representa el punto actual en el que se encuentra el proceso o sistema.

El controlador recibe una señal externa que representa el valor que se desea alcanzar. Esta señal es el de referencia o setpoint, la cual tiene el mismo rango de valores que la señal que proporciona el sensor. Para que el supervisor pueda estudiar las señales se requiere una interfaz HMI (Human Machine Interface).

El actuador resta la señal de punto actual a la señal de punto de referencia, obteniendo así la señal de error, que determina en cada instante la diferencia que hay entre el valor deseado (setpoint) y el valor medido.

La señal de error es utilizada por cada uno de los 3 componentes del controlador PID. Las 3 señales sumadas, componen la señal de salida que el controlador va a emplear para gobernar al actuador.

La señal resultante que es la suma de las tres se llama variable manipulada y será transformada para ser compatible con el actuador empleado.

Hay tres tipos de programación del control PID:

1.- Proporcional,

2.- Integral, y

3.- Derivativo.

El valor proporcional depende del error actual, el integral depende de los errores pasados y el derivativo es una predicción de los errores futuros. La suma de estas tres acciones es usada para ajustar el proceso por medio de un elemento de control, como la posición de una válvula de control.

Las aplicaciones más comunes son:

1.- Lazos de temperatura (aire acondicionado etc.)

2.- Lazos de nivel (nivel en tanques de líquidos como agua, etc.)

3.- Lazos de presión (para mantener una presión predeterminada en tanques, etc.)

4.- Lazos de caudal (mantienen el caudal dentro de una línea o cañería)

Continuaremos en el estudio del Control y Automatización Industrial.